|

한국생산기술연구원(이하 생기원) 생산시스템그룹 이석우 수석연구원이 이끄는 공동연구팀이 경량부품 생산을 위한 탄소섬유복합재 가공기술 개발에 성공했다.

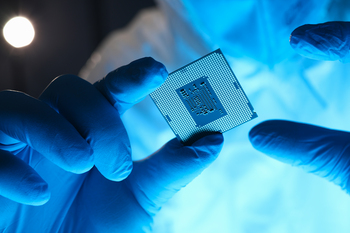

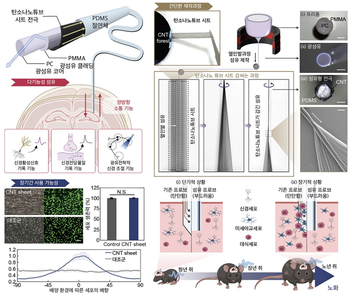

탄소섬유복합재는 고강도의 탄소섬유를 금속, 고분자 재료에 분산시켜 만드는 복합소재(Carbon Fiber Reinforced Plastics, CFRP)로 무게는 철의 1/4 이하이면서 10배 정도의 강도를 지녀 제품 경량화에 주로 사용되고 있다. 개발에 성공한 기술은 탄소섬유복합재 가공에 필요한 각종 장비, 검사, 공정 및 모니터링 기술을 패키지화한 원천기술이다. 가볍고 강한 탄소섬유복합재는 경량화가 필요한 분야에서 매력이 큰 소재이지만 원재료와 공정비용이 높은데다 항공기, 자동차 등 품질기준이 엄격한 최종제품에 사용돼 가공과정에서 품질 확보가 중요하다. 특히 적층구조로 이뤄진 소재 특성상 절삭이 어렵고 뜯기거나 갈라지는 결함이 자주 발생해 품질 및 생산성을 높일 수 있는 기술 개발이 절실한 상황이다. 공동연구팀은 이를 해결하기 위해 항공기용 대형부품에 적합한 대량생산방식과 다양한 차종부품 생산에 유리한 유연생산방식의 투트랙(Two-Track) 전략으로 기술 개발에 착수했다. 먼저 워터젯과 드릴링 절삭기능을 하나의 공구로 통합한 8m×4m 급 '복합가공장비'를 개발, 2개의 공구를 사용하던 기존 장비보다 공간효율을 1.7배가량 높여 항공기용 대형부품의 생산성을 제고했다. 또 광학 스캐너를 활용해 가공된 부품 표면과 내부 불량을 1초 만에 파악하는 '3D 광학 고속 검사기술'을 세계 최초로 개발해 대형부품 품질검사의 속도를 높였다. 아울러 다양한 형태의 자동차 부품생산을 위해 워터젯·드릴링·분진흡입 등 각각의 기능을 전담하는 다관절 로봇을 최적의 위치에 배치, 시장의 수요 변화에 맞춰 부품의 형상 및 생산량을 조정할 수 있는 유연가공시스템을 개발했다. 연구팀은 이러한 하드웨어를 기반으로 극저온·초음파 가공과 같은 첨단 가공공정 및 모니터링 소프트웨어를 최적화함으로써 패키지형 탄소섬유복합재 가공기술을 완성했다. 생기원 주관으로 한국정밀기계(주), 기가비스(주) 등 14개 기관이 참여한 이 과제는 2015년 시작돼 3년 만에 성과를 낸 것으로 현재까지 총 53건의 특허를 출원해 10건(해외 2건)이 등록된 상태다. 상용화될 경우 국내에도 탄소섬유복합소재를 부품으로 가공해 제품화하는 산업생태계가 조성될 전망이며 2012년 12조 원 규모에서 2030년 100조 원 규모로 커질 것으로 전망되는 탄소섬유복합재 세계시장에서 미국, 일본, 독일 기업들과 경쟁이 가능해질 것으로 기대된다. 이석우 수석연구원은 "이번 기술 개발을 통해 국내 탄소섬유복합재 산업생태계 조성에 꼭 필요한 부품가공 역량을 갖추게 됐다"며 "앞으로 지속적인 성능 테스트를 거쳐 장비 성능을 안정화하고 연구데이터를 축적해 기술 완성도를 높이겠다"고 밝혔다.

이 기사 좋아요

<저작권자 ⓒ 특허뉴스 무단전재 및 재배포 금지>

댓글

탄소섬유복합재,한국생산기술연구원 관련기사목록

|

많이 본 기사

|